旋膜式除氧器運行時,測試給水泵壓力變化?

對旋膜式除氧器保養制管設備進行保養時,必須按照相應的保養規范進行定期保養維護,即使是正常的操作下,旋膜式除氧器狀況良好,也要對該設備全方位保養護理,從源頭上防止機械故障發生,確保運行過程一切順利,下面通過文字和圖片說明旋膜式除氧器運行時,測試給水泵壓力變化?

在升負荷時,除氧器內壓力將逐漸升高,而在除氧器內的水具有一定熱容量,如果水被加熱的溫度不能及時跟上,出水含氧量可能要增加,這對除氧器的結構和運行提出了要求,水與蒸汽的傳熱和傳質(除氧)的效果應該良好并留有余量,使蒸汽壓力溫度上升時出水溫度和除氧能及時跟上。這對噴霧式(兩段式的上段為噴霧段的除氧器較易于實現,因為霧滴的噴速快,噴霧室內的熱量少,即使瞬時含氧量略微增加,恢復合格也快。而單純淋水盤式的或單純填料式的除氧器,由于器內存水量大,要使器內的水溫都上升跟上蒸汽飽和溫度的上升也許有些困難。而在除氧水箱內的存水量大熱容量大,升負荷時水箱內的水溫上升會發生遲后于蒸汽飽和溫度的情況,但由于氧氣都被排往除氧器上部,在水箱水面上的氧氣含量是很少的,因此重新吸人的氧氣也就很少,這種情況持續到除氧器在新的壓力下平衡時為止。

而在減負荷時,除氧器內抽汽壓力降低,除氧器內水溫被加熱和除氧的情況不會比原來的平衡狀態差,應不存在問題,而水箱中的存水量大,熱容量大,溫度瞬時高于抽汽壓力下相應的飽和溫度,使存水放出一部分熱量,水面汽化后才能使水箱內壓力下降,汽化的蒸汽上升到除氧器中成為加熱蒸汽的一部分,而在除氧器內流動的已加熱除氧的水由于器內的壓力不斷下降,其水的自身也將有所汽化,等于再一次除氧,所以在汽輪機減負荷時除氧效果將比原來更好。

在除氧器滑壓運行中機組負荷變動時防止給水泵汽化是個重要問題。在機組負荷穩定時滑壓與定壓情況是相同的。在升負荷時情況比原來更好而給水泵將不發生汽蝕;但當機組減負荷時情況將惡化,需考感防止給水泵入口產生汽化現象而造成給水泵的汽蝕問題。

采用除氧器滑壓運行的機組,為防止機組負荷突然下降時引起給水泵進口的汽蝕,需將除氧器和水箱的布置位置加高,以預留充分富裕的靜壓頭。

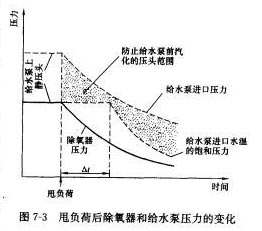

圖7-3所示為甩負荷后除氣器和給水泵進口(吸人側)壓力的變化情況。

一旦機組甩負荷,加熱器和除氧器內壓防止給水復前汽力下降,由于水箱內儲存的水是相應于化的壓頭范朗該壓力下的沸點溫度,此水將出現閃蒸給水翠進口壓力即汽化,故水箱內的壓力降低略有緩和。由圖7-3可知,甩負荷開始前給水泵進口(吸人側)壓力比除氧器壓力高出一除氧器壓力眙木泵進口水濕,的想和壓力個除氧器出水管道靜壓頭(水箱高位布A置),甩負荷開始后,除氧器壓力降低,甩負荷:時間給水泵進口壓力隨之降低,而甩負荷開圖7-3甩負荷后除氧器和給水泵壓力的變化始階段除氧水箱出口的水和出口管道內的水都處于原來的溫度,此溫度相應的飽和壓力仍是原來的飽和壓力,經過一段時間01后,這部分很少的水均已被泵抽出,接著流下來的是在除氧器內鼓加熱和除氧的水,在除氧器內蒸汽壓力已開始降低,所以它的出水飽和溫度也已降低。為防止汽化,給水泵進口壓力必須高于給水泵進口水溫的相應飽和壓力,這兩條曲線之間的區域就是防止給水泵汽蝕的壓頭區域。

因此為防止給水泵汽蝕,水箱至給水泵間的出水管道應有足夠的長度(高度),而此管應盡可能垂直,且管子容積盡可能小以減少其存水,而管子直徑小又造成流速高、阻力大,又不利于防止汽蝕,所以管子直徑需兼顧二者而取合適的尺寸。此水箱出口管的長度和直徑應保證-一個合適的裕量壓頭區。為了甩負荷后除氧器出水(溫度較低)能迅速到達水箱出口附近,除氧器出水到水箱應設置管子或擋板以直達水箱底部。

此外在機組甩負荷時為避免壓力降低太快,應緊急開啟備用汽源以防止給水泵汽蝕。

必須說明滑壓運行只適用于單元制的電廠,即鍋爐、汽輪機、凝汽器、給水加熱的整個循環都是每個機組自成一體,與其他機組不相連而不發生關系。而對于母管制的電廠,即數個相同參數的機組的除氧器以汽、水平衡管互相連通,以及除氧器出水都連接到-根母管經給水泵升壓后再平聯分流到各高壓加熱器的方式。顯然滑壓運行將造成幾個除氧器之間的不平衡,所以是不可能采用滑壓運行的。我國一般100MW及以F機組都采用母管制。

我國200MW及以上機組一般都采用單元制而且大都采用除氧器滑壓運行方式而取得經濟效果。由于滑壓運行在低負荷時不切換到高級汽源,這對防調節閥因故障而調節不靈造成壓力較高的蒸汽進人除氧器而釀成超壓爆破,也是個有利的安全措施。